- Dofinansowanie na inwestycję w wytwarzanie energii

- Wiejska sieć ciepłownicza: Biogazownia w Przybrodzie

- Ciepło dla mieszkańców

- Ogrzewanie szklarni: Zeroemisyjna produkcja pomidorów

- Zysk z odpadów i obornika

- Sposób na ciepło w szklarni

- Suszarnia drewna i współpraca z przedsiębiorcami

- Stałe zapotrzebowanie na ciepło

Dofinansowanie na inwestycję w wytwarzanie energii

Na każdy kilowat energii elektrycznej wyprodukowanej przez biogazownię przypada taka sama ilość energii cieplnej, która powstaje podczas pracy agregatu kogeneracyjnego spalającego biogaz. Dla przykładu instalacja o mocy elektrycznej 500 kW i mocy cieplnej ok. 510 kW średniorocznie może wyprodukować niecałe 4 tys. MWh energii elektrycznej i mniej więcej tyle samo cieplnej.

Ciepło odbierane z układu chłodzenia potężnego silnika w niewielkiej części (ok. 10–20%) wykorzystywane jest na potrzeby własne, głównie ogrzanie zbiornika. W kraju przybywa przykładów rozsądnej gospodarki energetycznej, gdzie oprócz sprzedaży prądu niemałe wpływy zapewnia też dystrybucja lub wykorzystanie ciepła. Przekonują się o tym kolejni inwestorzy. Prezentujemy przykłady efektywnego wykorzystania ciepła. Wysokosprawna kogeneracja, czyli jednoczesne wytwarzanie energii elektrycznej i ciepła może liczyć na specjalne dofinansowanie zarówno na inwestycję, jak i bieżące zagospodarowywanie ciepła. Inwestorzy wskazują, że tylko efektywne wykorzystanie ciepła jest dziś gwarantem wysokiej rentowności inwestycji w biogazownię. Nie bez znaczenia jest też skala: im większa biogazownia, tym więcej ciepła do wykorzystania. Aby maksymalizować przychody, kluczowe jest też znalezienie sposobu stałego wykorzystania ciepła, nie tylko w formie sezonowego zasilania sieci ciepłowniczej, czy krótkoterminowego dogrzewania kurników.

Rolnicy muszą porozumieć się z sąsiednimi przedsiębiorstwami, które niezależnie od pory dnia czy roku mają stałe potrzeby cieplne. Przy odpowiedniej umowie każda strona wygra.

Wiejska sieć ciepłownicza: Biogazownia w Przybrodzie oszczędza 800 t węgla

Działająca od kilku lat w gospodarstwie doświadczalnym Uniwersytetu Przyrodniczego w Poznaniu biogazownia, od listopada dostarcza ciepło do budynków na terenie gospodarstwa oraz pobliskich bloków. Zasilana obornikiem instalacja rocznie produkuje ilość ciepła odpowiadającą spaleniu 800 ton węgla, ale nie zanieczyszcza powietrza.

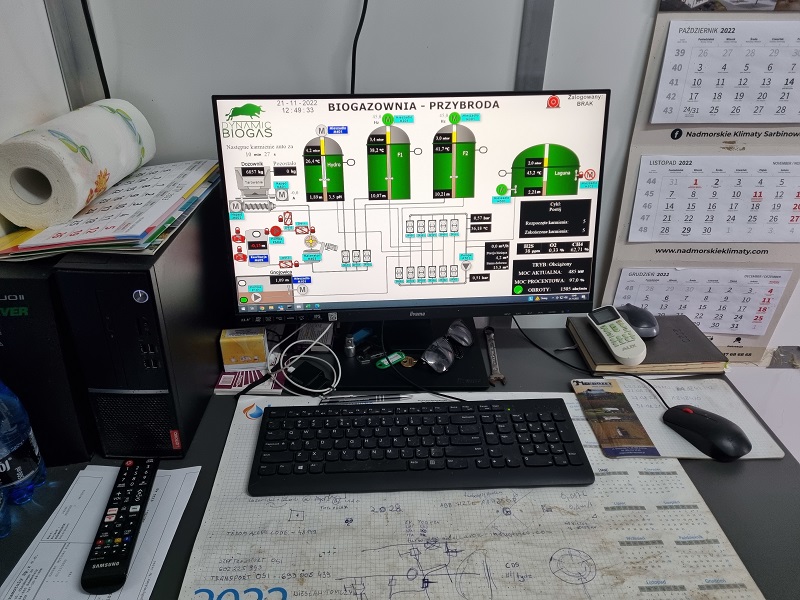

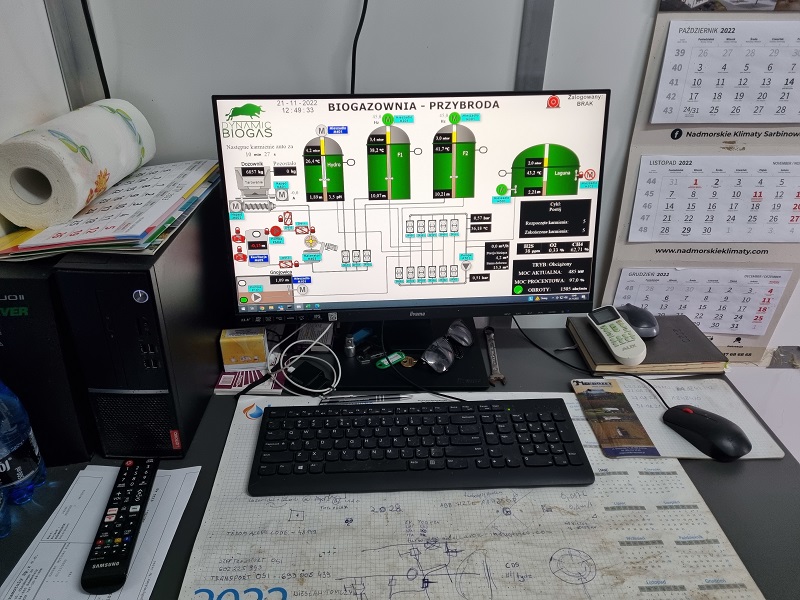

Centrum kontroli produkcji w biogazowni w Przybrodzie.

Instalacja o mocy elektrycznej 499 kW i cieplnej 560 kW przerabia w zieloną energię elektryczną i ciepło, odchody od stu krów mlecznych oraz inne odpady z produkcji. Niemniej ważnym dla gospodarstwa produktem jest także poferment, wysokiej jakości nawóz.

Do produkcji biogazu wykorzystywany jest m.in. obornik oraz gnojówka, pochodząca od krów hodowanych w gospodarstwie w Przybrodzie.

– Nasza biogazownia jest w zasadzie wszystkożerna. Wkładem mogą być bioodpady z rolnictwa i przetwórstwa, poza drewnem i jego odpadami. A ciepło, można powiedzieć, jest tu produktem ubocznym, który obecnie dociera do mieszkań 58 rodzin we wsi oraz wszystkich budynków uniwersyteckiego gospodarstwa doświadczalnego – mówi prof. Jacek Dach, kierownik Pracowni Ekoenergetyki UP w Poznaniu.

prof. Jacek Dach, UP Poznań

Ciepło dla mieszkańców

W celu wykorzystania ciepła z biogazowni do ogrzania bloków w Przybrodzie wykonana została sieć cieplna, która przejmuje ciepło z biogazowni i dystrybuuje je do pobliskich budynków. Medium, jakie płynie w rurze, to zmiękczona woda. Trafia ona do kotłowni w blokach, a mieszkańcy cieszą się z taniego ogrzewania. Szacuje się, że miesięczny koszt ogrzania jednego mieszkania to zaledwie 100 zł.

Kotłownia w jednym z trzech bloków ogrzewanych ciepłem z biogazowni.

W planach jest dalsza rozbudowa sieci ciepłowniczej, tak by w przyszłości biogazownia mogła ogrzać całą podpoznańską wieś. Zdaniem prof. Dacha w Polsce mogłoby powstać 10–12 tys. podobnych biogazowni, które są w stanie zasilać ekologicznym ciepłem okolicznych mieszkańców.

Ogrzewanie szklarni: Zeroemisyjna produkcja pomidorów

Biogazownia Karola Janasa z Brudzewa w woj. wielkopolskim to jeden z lepszych przykładów całorocznego wykorzystania ciepła, w tym przypadku do produkcji pomidorów w szklarniach o pow. 4,5 ha. Ponadto ma 160 ha pól (wraz z dzierżawami) i prowadzi hodowlę ponad 300 sztuk bydła mięsnego francuskiej rasy charolaise.

Przygoda Rafała Janasa z produkcją biogazu związana jest rozpoczęciem hodowli bydła mięsnego. Dziś do fermentora trafia kilkadziesiąt ton wsadu dziennie, w tym obornik i spore ilości odpadów z produkcji pomidorów, a ciepło ogrzewa szklarnie.

Zysk z odpadów i obornika

Zagospodarowanie obornika i odpadów z produkcji pomidorów było źródłem pomysłu budowy biogazowni, uruchomionej w kwietniu 2021 r. Warto podkreślić, że rocznie w instalacji zagospodarowywanych jest od 500 do 2000 t odpadów z pomidorów.

Substraty do biogazowni o mocy prawie 0,5 MW (obornik, gnojówka, kiszonka z kukurydzy, odpad z gorzelni, z przetwórstwa warzyw i owoców, resztki spożywcze, przeterminowana żywność) muszą być zgromadzone na miejscu, aby zapewnić regularne, codzienne "karmienie" fermentora. Trzeba więc było zbudować zbiornik buforowy na substraty płynne oraz silos do magazynowania substratów stałych. Obok kiszonki z kukurydzy i obornika ważnym wsadem są liście i pędy pomidora, usunięte podczas pielęgnacji upraw. Czas retencji jednego wkładu do biogazowni wynosi 120–130 dni, ale surowiec trzeba ładować raz na dobę. Poferment, bezwonny nawóz organiczny, zasila nie tylko rodzinne pola, ale również pola okolicznych rolników.

– Codziennie dostarczamy 18–20 ton kiszonki z kukurydzy, 4–6 ton obornika, 10–12 m3 gnojowicy, opcjonalnie 2,5–3 ton odpadów z produkcji pomidora lub odpadów z marketów – wymienia Karol Janas. W efekcie instalacja wytworzy ponad 11 MW prądu na dobę (0,5 MW na godzinę). Różnica wynika z poboru energii na zasilanie urządzeń biogazowni. W ramach 15-letniej umowy spółka sprzedaje 100% energii elektrycznej, czyli codziennie 11 MW.

Sposób na ciepło w szklarni

Gorąca woda o temperaturze rzędu 80°C, uzyskiwana w wyniku chłodzenia agregatu kogeneracyjnego, trafia do zbiornika buforowego, a następnie służy do ogrzewania szklarni.

W ogrzewanej ciepłem z biogazowni szklarni rolnik zastosował biodegradowalne sznurki, zapinki i łuczki, wykorzystywane w uprawie pomidora. Odpad w skali 25 t/ha trafia do biogazowni.

– Dzięki biogazowni zużycie miału w kotłowni ogrzewającej szklarnie w moim gospodarstwie zmniejszyło się o 600–700 ton rocznie – dodaje. Przy obecnych bardzo wysokich cenach opału to niebagatelna korzyść, a dodatkowo rolnik zmniejsza emisję szkodliwych substancji do atmosfery, w tym CO2 i pyłów.

Biogazownia kosztowała niemal 15 mln zł, z czego połowę dofinansowano ze środków unijnych.

Suszarnia drewna i współpraca z przedsiębiorcami

Ciekawy sposób zagospodarowania ciepła powstającego w biogazowni znalazła Polska Grupa Biogazowa, w skład której wchodzi 17 biogazowni, o łącznej mocy elektrycznej 18 MW. W 13 lokalizacjach pracują suszarnie kubaturowe, które łącznie rocznie mogą wysuszyć aż 90 tys. m3 drewna.

Obecnie wszystkie suszarnie pracują w sposób ciągły i optymalny, zgodnie z bieżącym zapotrzebowaniem.

Ponadto wytworzone w biogazowni ciepło może być również przesyłane do budynków mieszkalnych, lokalnych przedsiębiorstw oraz budynków użyteczności publicznej.

– Do produkcji biogazu wykorzystujemy substraty, pochodzące z celowej produkcji rolnej, a także z przetwórstwa rolno-spożywczego, zgodne z definicją biogazu rolniczego – informuje Tomasz Włodarczyk, prezes PGB. Najczęściej są to kiszonki zbóż, odchody zwierzęce, tj. obornik, gnojowica, pomiot oraz pozostałości z przetwórstwa owocowo-warzywnego, np. wysłodki, wytłoki, wycierki, jak również odpady poprodukcyjne z przemysłu mleczarskiego i mięsnego.

Tomasz Włodarczyk, PGB Serwis

Większość obiektów osiąga 0,999 MW mocy elektrycznej oraz ok. 1 MW mocy cieplnej.

Stałe zapotrzebowanie na ciepło

Tomasz Włodarczyk zaznacza, że obecnie wszystkie z suszarni pracują w sposób ciągły, zgodnie z bieżącym zapotrzebowaniem.

Sam proces suszenia dobierany jest w zależności od gatunku drewna oraz jego formy, i może trwać od kilku dni do nawet kilku miesięcy. Wilgotność materiału mierzona jest w sposób ciągły z kilku punktów pomiarowych. Uzyskiwane kontrolne wyniki pomiarów, przy wykorzystaniu zaprojektowanych i wdrożonych systemów informatycznych, pozwalają monitorować poprawność procesu suszenia, w tym wilgotności i temperatury.

– Na bieżąco analizujemy rynek oraz możliwe inne technologie wykorzystania ciepła, które moglibyśmy wprowadzać w naszych kolejnych obiektach – dodaje prezes spółki PGB Serwis.

Rynkowe ceny

Co ciekawe, każda biogazownia PGB produkuje energię elektryczną i kieruje ją do operatora systemu dystrybucyjnego, czerpiąc z tego tytułu zysk ustalony przez wygranie aukcji lub inny system wsparcia, taki jak FIT/FIP. W celu pokrycia zapotrzebowania na energię elektryczną, w przeciwieństwie do energii cieplnej, Polska Grupa Biogazowa kupuje ją na rynku po takiej cenie, jak każdy inny kontrahent.

kg, jb